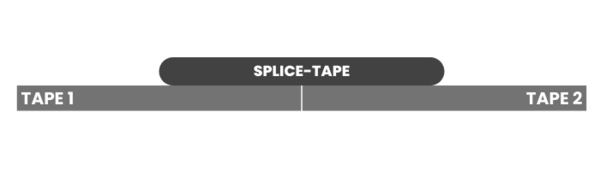

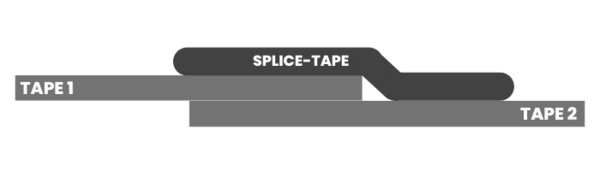

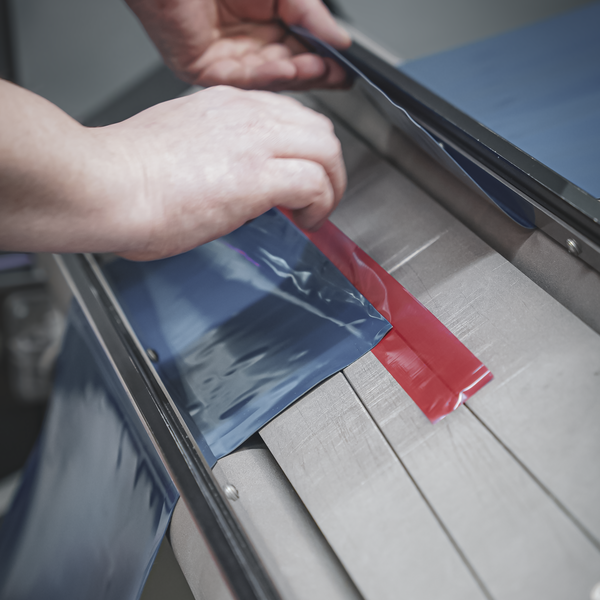

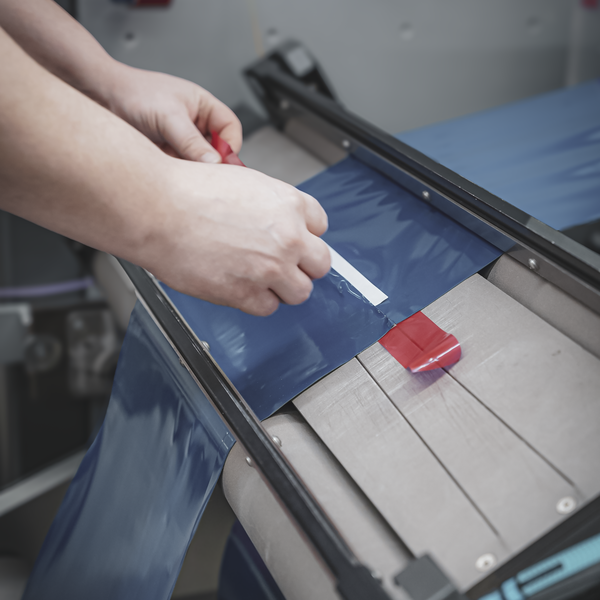

Beim Spleißen werden zwei Klebebandbahnen miteinander verbunden, um eine kontinuierliche Verarbeitung zu ermöglichen.

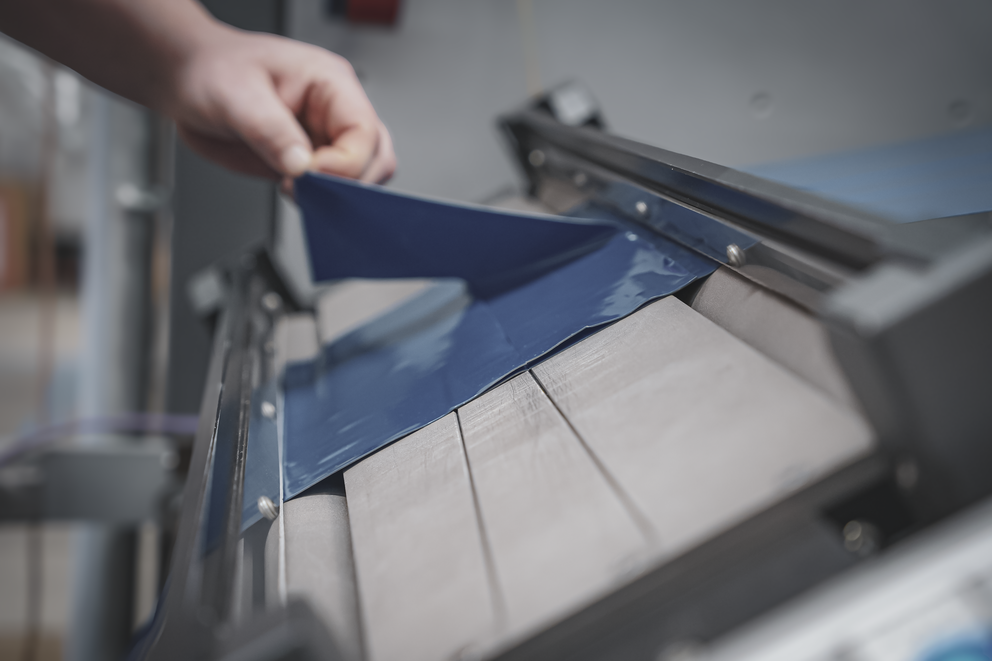

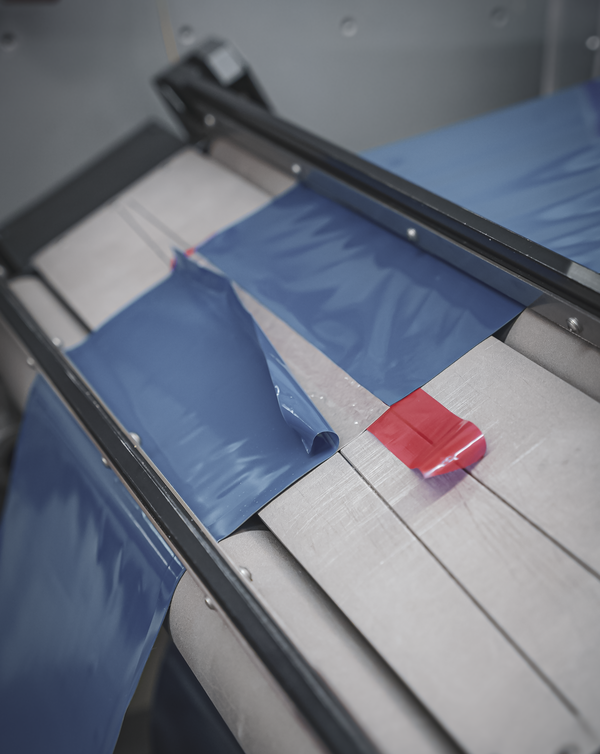

Konkret heißt das: Eine Klebebandrolle läuft in der Maschine ab. Ist diese Rolle verbraucht, muss eine neue Rolle angesetzt werden, damit der Prozess nicht unterbrochen wird. Dazu wird das Ende der laufenden Rolle mit dem Anfang der neuen Rolle verbunden – dieser Übergang wird als Spleiß bezeichnet.

Typischerweise geschieht das beim Rollenwechsel, entweder im Stillstand oder während die Maschine weiterläuft.

Wichtig dabei: Der Spleiß ist kein Produktmerkmal, sondern ein prozesskritischer Übergang innerhalb der Fertigung. Er beeinflusst nicht das Endprodukt an sich, sehr wohl aber den Weg dorthin.

Ein nicht sauber ausgelegter Spleiß kann dazu führen, dass die Bahn reißt, die Maschine stoppt, Werkzeuge beschädigt werden oder Maßabweichungen und Ausschuss entstehen.