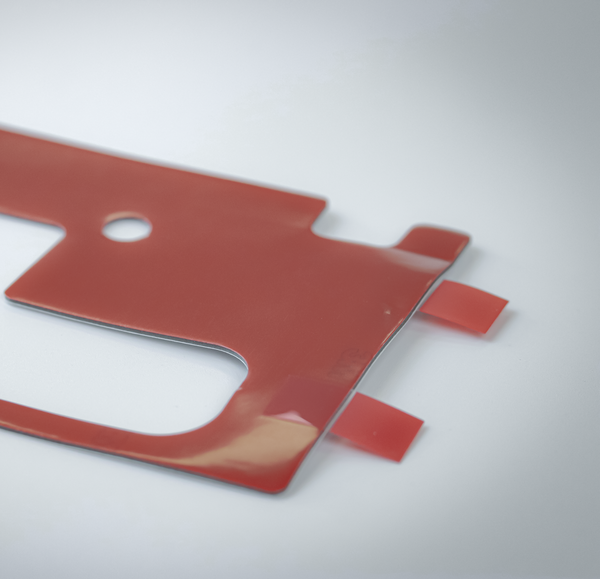

Um Formteile präzise und einfach aufkleben zu können, spielt auch das Handling in der Weiterverarbeitung eine wesentliche Rolle. Zu diesem Zweck können dem Bauteil sogenannte Anfasslaschen hinzugefügt werden. Diese schaffen einen Bereich, an dem das Teil angefasst werden kann, ohne die Klebeflächen zu berühren. Die Lasche ragt dabei über das Bauteil hinaus und kann in unterschiedlichen Größen ausgeführt werden. Dadurch wird die Weiterverarbeitung erheblich erleichtert und kann individuell an den jeweiligen Fügeprozess angepasst werden.

Durch den gezielten Einsatz von Anfasslaschen lassen sich nicht nur Handling und Ergonomie verbessern, sondern auch die Prozesssicherheit erhöhen. Insbesondere das Berühren der Klebeflächen wird vermieden, was die Haftqualität und Reproduzierbarkeit positiv beeinflusst.

Während Anfasslaschen in manuellen Prozessen vor allem das Handling erleichtern, spielen sie in automatisierten oder teilautomatisierten Anwendungen eine entscheidende Rolle für Taktzeit, Greifbarkeit und Prozessstabilität.

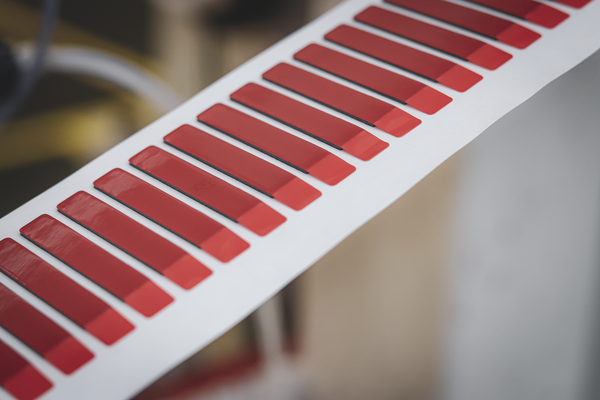

Anfasslaschen sind jedoch weder genormt noch standardisiert.

Im Folgenden werden daher unterschiedliche Varianten und Herstellmethoden vorgestellt.