Das Prinzip ist erstaunlich simpel, aber extrem aussagekräftig. Mit dem sogenannten Tintentest lässt sich in Sekunden bewerten, ob ein Substrat gut zu verkleben ist.

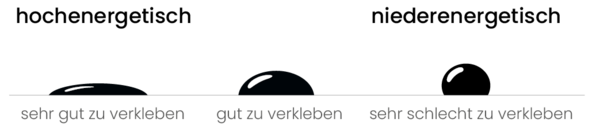

Verläuft die Tinte, ist die Oberflächenenergie hoch. Sie wird ausreichend benetzt und ist somit gut zu verkleben. Bilden sich stattdessen Tröpfchen, ist die Oberflächenenergie niedrig und eine Verklebung dementsprechend komplexer.

Genau deshalb ist der Tintentest in der Automobilindustrie ein Standard-Schritt bei der Einführung neuer Materialien – bevor Klebstoffformulierungen oder Prozessparameter diskutiert werden.