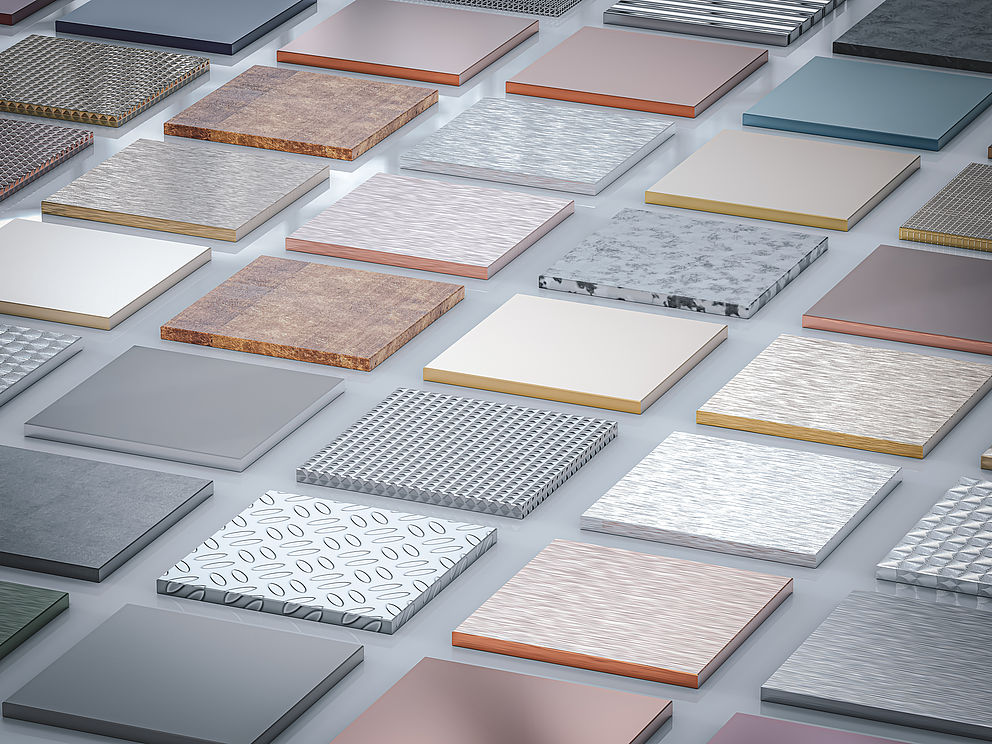

In Entwicklungsprojekten wird häufig viel Zeit auf die Auswahl des Klebstoffs verwendet – während der Untergrund unverändert bleibt. Dieser Fokus ist strategisch falsch und verursacht versteckte Kosten

an drei Stellen:

Nacharbeit & Reklamation = Machbarkeit

Fehlhaft verklebte Bauteile müssen nachgearbeitet oder ersetzt

werden — oft erst spät im Prozess sichtbar.

Prozessunsicherheit als Risikofaktor

Eine Verklebung, die nur „unter guten Umständen“ hält, ist

in der Serie ein Kostenrisiko.

Fehlentscheidungen im Materialkauf

Wenn Serienwerkstoffe gewählt werden, ohne deren

Klebbarkeit zu prüfen, sind später teure Änderungen

unvermeidlich.

Die technisch korrekte Reihenfolge lautet daher nicht:

„Welcher Klebstoff passt zu meinem Bauteil?“ sondern:

1. Zuerst Untergrund klassifizieren

2. Klebstoffsystem auswählen

3. Prozess definieren.

Diese Reihenfolge minimiert Projektlaufzeiten, Validierungsschleifen

und Qualitätsschwankungen.